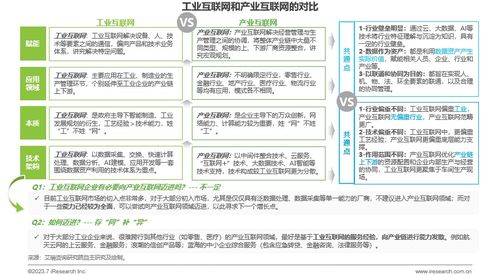

随着工业4.0浪潮席卷全球,工业互联网已成为驱动制造业转型升级的核心引擎。在这一进程中,数据服务正从传统的“姓工”走向与互联网深度融合的“姓互”新范式,成为推动工业互联网高质量发展的关键支撑。

一、从“姓工”到“姓互”:工业数据服务的本质嬗变

“姓工”意味着工业互联网的根基在于工业本身,即数据服务必须深刻理解工业生产流程、设备特性、工艺参数等工业知识,确保数据的准确性、实时性与安全性。传统工业数据多局限于生产监控、设备维护等封闭场景,数据流动缓慢,价值挖掘有限。

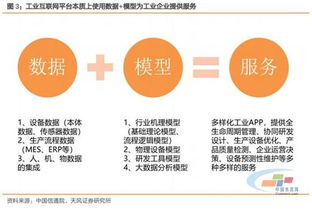

而“姓互”则强调互联网思维与技术的注入,通过云计算、大数据、人工智能等技术,实现数据的跨域融合、智能分析与开放共享。工业互联网数据服务不再仅仅是生产过程的附属品,而是成为连接供应链、优化资源配置、创新商业模式的核心要素。数据在“互”的驱动下,从静态记录转变为动态资产,从局部应用拓展到全局优化。

二、工业互联网数据服务的核心架构与关键技术

- 数据采集与边缘计算:通过物联网传感器、工业网关等设备,实时采集设备运行、环境参数、产品质量等全维度数据,并结合边缘计算在数据源头进行初步处理,降低传输延迟与云端负荷。

- 数据中台与平台化服务:构建统一的数据中台,整合来自研发、生产、运维、供应链等各环节的异构数据,形成标准化的数据资产。基于PaaS(平台即服务)模式,提供数据存储、治理、分析、可视化等一站式服务,赋能上层应用。

- 人工智能与模型赋能:利用机器学习、深度学习算法,对工业数据进行预测性维护、工艺优化、质量检测、能耗管理等智能分析,将数据洞察转化为可执行的决策建议。

- 安全与可信保障:贯穿数据全生命周期的安全防护体系,包括设备认证、传输加密、访问控制、隐私计算等技术,确保数据在流动与共享过程中的机密性、完整性与可用性。

三、应用场景:数据服务驱动的价值落地

- 预测性维护:通过分析设备振动、温度、电流等时序数据,提前预警故障,减少非计划停机,降低维护成本。

- 智能排产与供应链协同:融合订单数据、产能数据、物流信息,实现动态排产与供应链实时可视,提升响应速度与资源利用率。

- 产品质量追溯与优化:从原材料到成品的全链条数据关联,实现质量问题的快速定位与根因分析,并基于数据反馈持续优化工艺参数。

- 能耗管理与碳足迹追踪:实时监控能源消耗,通过算法优化运行策略,降低单位产值能耗,并精准核算产品碳足迹,助力绿色制造。

- 创新商业模式:基于设备运行数据,提供“制造即服务”(MaaS)、按使用付费等新型商业模式,推动企业从产品提供商向服务提供商转型。

四、挑战与未来展望

尽管前景广阔,工业互联网数据服务仍面临数据孤岛、标准缺失、人才短缺、安全风险等挑战。行业需在以下方向持续探索:

- 深化OT(运营技术)与IT(信息技术)融合,培育既懂工业又懂数据的复合型人才;

- 推动跨行业、跨领域的数据标准与互操作协议,促进生态协同;

- 发展联邦学习、区块链等隐私增强技术,在保障数据主权的前提下释放数据价值;

- 构建开放创新的应用生态,鼓励中小微企业基于数据平台开发轻量化、场景化的SaaS应用。

工业互联网数据服务正站在“姓工”与“姓互”的交汇点。唯有坚守工业根基,深度融合互联网思维与技术,才能让数据真正成为流淌在工业血脉中的“新石油”,驱动制造业向数字化、网络化、智能化跃迁,最终实现全产业链的价值重塑与升级。